Autor:Equipo de I + D, saborizante de Cuiguai

Publicado por:Sabor único de Guangdong Co., Ltd.

Línea de producción de líquidos electrónicos

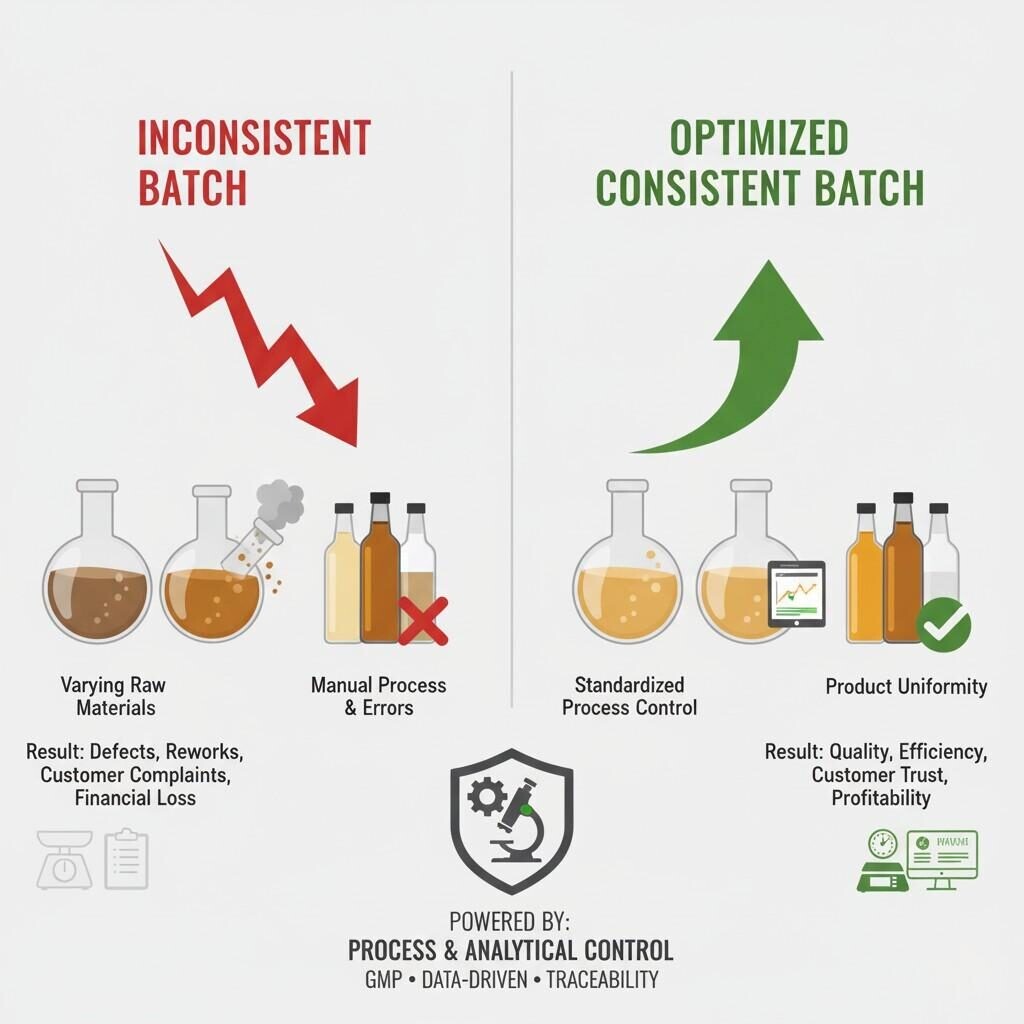

En la industria e-liquid,La consistencia del sabor es uno de los puntos de referencia de calidad más importantes.que separa a los fabricantes de nivel profesional de los productores de nivel aficionado. Los consumidores esperan que su e-líquido favorito tenga el mismo sabor en cada botella, independientemente de la fecha de producción o el número de lote. Sin embargo,inconsistencias de sabor entre lotesson un desafío común en toda la cadena de suministro de vapeo, a menudo causado por variaciones de la materia prima, errores de formulación, cambios ambientales o desviaciones del proceso.

Para los fabricantes de sabores de e-líquidos, reducir estas inconsistencias requiere una profunda integración dequímica analítica, control de procesos y garantía de calidad basada en datos. A diferencia de las aplicaciones tradicionales de alimentos o bebidas, las formulaciones de e-líquidos manejan una mayor concentración de moléculas aromáticas volátiles, solventes sensibles a la temperatura y sistemas portadores especializados como propilenglicol (PG), glicerina vegetal (VG) y triacetina.

Este artículo proporciona unaguía técnica completapara fabricantes que buscan lograr una alta reproducibilidad y un rendimiento de sabor consistente en todos los lotes de producción, respaldados por referencias regulatorias, métodos analíticos y estrategias de optimización de procesos.

La variación del sabor en los e-líquidos puede surgir de múltiples factores, que van desde la variabilidad de los ingredientes crudos hasta sutiles cambios físico-químicos durante la mezcla y el almacenamiento.

Even the most reliable suppliers can have minor variations in raw flavor chemicals or natural extracts. A 1% difference in concentration of a key ester or aldehyde can shift the perceived intensity of sweetness, fruitiness, or creaminess.

Por ejemplo:

Para minimizar estas fluctuaciones, las casas de sabor empleanGC-MS (cromatografía de gases-espectrometría de masas)elaboración de perfiles para confirmar la identidad y pureza de los ingredientes frente a los estándares de referencia.

ElAdministración de Alimentos y Medicamentos de EE. UU. (FDA)enfatiza la trazabilidad de los ingredientes y la consistencia a nivel de lote como parte de las Buenas Prácticas de Fabricación (GMP) para productos consumibles (fuente: FDA.gov).

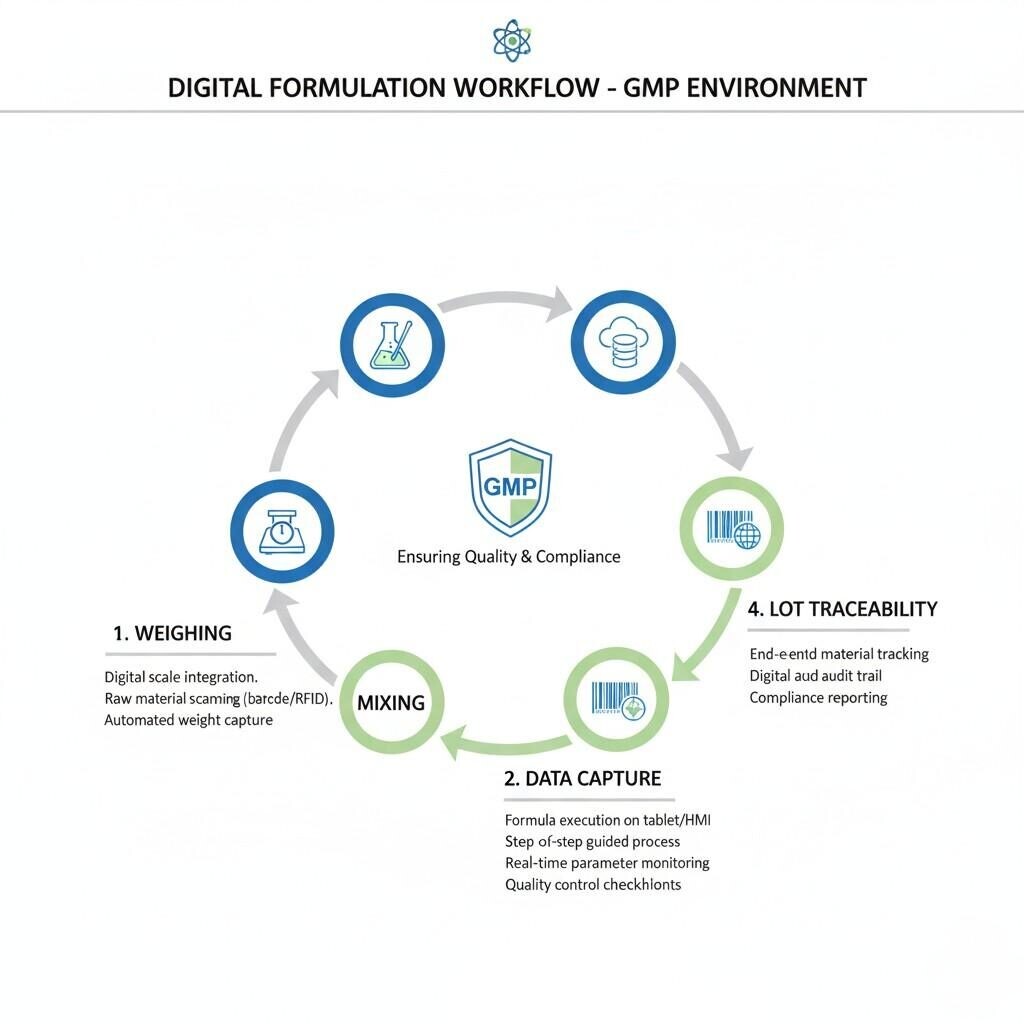

Flujo de trabajo de formulación digital

Cada sabor de e-líquido debe tener unarchivo maestro de formulación (MFF)— un registro digital detallado que contenga:

Esto permite una replicación por lotes perfecta y el cumplimiento de lasDirectiva sobre productos del tabaco (TPD) de la Unión Europea, que exige la divulgación completa de los ingredientes y los datos de emisiones de cada SKU de e-líquido (fuente: Comisión Europea).

Antes de entrar en producción, todas las materias primas deben someterse a unprotocolo de calificación, incluido:

Sistemas de dosificación automatizados oestaciones de pesaje asistidas por códigos de barraspuede reducir significativamente el error humano. La dosificación precisa de microgramos es particularmente importante para productos químicos aromáticos potentes comoMaltol de etilo, benzaldehído, oAbierto, que puede dominar o distorsionar el sabor final si se usa en exceso.

El diseño del proceso tiene un impacto directo en la reproducibilidad del sabor, especialmente en la producción a gran escala donde pequeños cambios ambientales pueden causar diferencias sensoriales mensurables.

Los sabores de los líquidos electrónicos normalmente se mezclan en reactores cerrados de acero inoxidable bajocondiciones de temperatura controlada y limitación de oxígeno. La velocidad de agitación adecuada garantiza la homogeneidad sin promover una volatilización excesiva de ésteres delicados.

Pasar de I+D (1 a 5 litros) a producción (100 a 1.000 litros) requierecontrol proporcionalde energía de mezcla, transferencia de calor y secuencia de adición de ingredientes. Los efectos de escala no lineales, como la mezcla o estratificación desigual, pueden alterar el equilibrio del aroma.

Una solución práctica implica realizar pruebas piloto entamaños de lote intermediospara validar los parámetros del proceso antes de la producción a gran escala.

La humedad y la temperatura influyen directamente en la viscosidad, la solubilidad y la tasa de evaporación de los componentes clave del aroma. mantenimientoconsistent room conditions (20–25°C, <50% RH)Previene la pérdida involuntaria de volatilidad o la condensación en tanques abiertos.

Según un estudio delInstituto Nacional de Estándares y Tecnología (NIST), temperature variations can shift volatile concentration in e-liquids by up to 10% depending on compound polarity(fuente: NIST.gov).

Laboratorio de verificación de sabores

El control de calidad en la producción de sabores de e-líquidos implica tantoanálisis instrumentalyvalidación sensorialpara confirmar la equivalencia química y perceptiva entre lotes.

cada saborhuella químicashould be stored as a reference chromatogram. New batches are compared via overlay analysis to confirm alignment of key aroma peaks within acceptable deviation thresholds (typically ±5%).

Parámetros clave:

Esto garantiza la reproducibilidad del lote incluso si la percepción sensorial subjetiva permanece estable.

Controles de calidad simples pero efectivos, comoíndice de refracción (RI)ymediciones de densidadpuede revelar rápidamente errores de mezcla o sustitución de ingredientes. Estas pruebas son rápidas, no destructivas e ideales para la verificación de procesos en línea.

A pesar de los avances en la química analítica,validación sensorial humanasigue siendo irreemplazable. Un panel interno capacitado realiza:

Los evaluadores capacitados pueden detectar notas desagradables, oxidación o cambios de intensidad que podrían eludir las pruebas químicas.

Cada lote de producción debe tener:

Digitalizar estos datos a través de unSistema de ejecución de fabricación (MES)mejora la transparencia y el cumplimiento de las auditorías regulatorias.

Las herramientas SPC monitorean indicadores clave del proceso (KPI), como la temperatura, la velocidad de mezcla y la viscosidad. Al establecerlímites de control, los operadores pueden identificar señales tempranas de variación antes de que se manifiesten las diferencias de sabor.

Por ejemplo:

La integración de sistemas ERP (Enterprise Resource Planning) con plataformas MES permite la sincronización en tiempo real entre:

Este ecosistema digital minimiza la desviación de la formulación y el error humano, garantizando que cada lote refleje exactamente al anterior.

Utilizando IA o aprendizaje automático, los fabricantes pueden modelar las tendencias de variación del sabor a lo largo del tiempo ypredecir inconsistencias antes de que ocurran. Al correlacionar los datos de GC-MS con los resultados sensoriales, estos sistemas identifican desviaciones sutiles invisibles a simple vista.

un informe dePerspectivas de Deloittedescubrió que los análisis de fabricación impulsados por IA reducen la variabilidad del producto hasta en30%a través de procesos por lotes (fuente: Deloitte.com).

Los sabores de los líquidos electrónicos suelen sufrir una evolución química con el tiempo. Para garantizar la estabilidad:

Rutinaestudios de estabilidaden condiciones aceleradas (p. ej., 40 °C durante 8 semanas) simulan la vida útil y ayudan a identificar compuestos propensos a la degradación. Ajustar las formulaciones (p. ej., agregar antioxidantes o estabilizadores) puede mitigar la deriva sensorial a largo plazo.

Incluso con la tecnología más avanzada, la coherencia depende de lafactor humano— formación, disciplina y conciencia.

ElInstituto de Tecnólogos de Alimentos (IFT)enfatiza la importancia de la capacitación del personal y la estandarización sensorial para mantener la reproducibilidad en la producción de sabores (fuente: IFT.org).

Los sabores consistentes de e-líquidos crean ventajas comerciales tangibles:

Comparación de consistencia de lotes

Reducir las inconsistencias de sabor entre lotes no es sólo un requisito técnico: es unimperativo estratégicoen la industria del e-líquido. Al integrarcontrol preciso de la materia prima, validación analítica sólida, gestión de procesos digitales y experiencia humana, los fabricantes pueden garantizar resultados de sabor estables, reproducibles y compatibles a cualquier escala.

A medida que el mercado mundial del vapeo madure, las casas de sabores que logren una alta reproducibilidad establecerán el punto de referencia paraCalidad superior del producto y confiabilidad regulatoria..

EnAROMAS CUIGUAI, nos especializamos enSoluciones de sabor para e-líquidos diseñadas con precisión— diseñado paraconsistencia entre lotes, cumplimiento normativo y estabilidad sensorial superior.

Póngase en contacto con nuestro equipo de I+D hoy para obtener unaconsulta técnicao solicitarmuestras de sabor gratispara experimentar nuestra precisión de formulación de próxima generación.

📩[información@cuigua.com]

📞[+86 189 2926 7983]

🌐 Explore más en【Www.cuiguai.com】

El ámbito empresarial incluye proyectos autorizados: producción de aditivos alimentarios. Proyectos generales: venta de aditivos alimentarios; fabricación de productos químicos de uso diario; venta de productos químicos de uso diario; servicios técnicos, desarrollo tecnológico, consultas técnicas, intercambio de tecnología, transferencia de tecnología y promoción de tecnología; investigación y desarrollo de piensos biológicos; investigación y desarrollo de preparación de enzimas industriales; venta al por mayor de cosméticos; agencia comercial nacional; venta de productos sanitarios y suministros médicos desechables; venta al por menor de artículos de cocina, sanitarios y artículos varios de uso diario; venta de artículos de primera necesidad; Venta de alimentos (solo ventas de alimentos preenvasados).

Derechos de autor ©Sabor único de Guangdong Co., Ltd.Reservados todos los derechos. política de privacidad